Биотехнология - Ю.О. Сазыкин 2006

Общая биотехнология

Основные этапы биотехнологического процесса

Подготовка и стерилизация технологического воздуха

Эта подготовительная операция требуется для обеспечения дыхания микроорганизмов — биообъектов, большинство которых являются аэробами. Использовать для аэрации кислород можно, но экономически и по технике безопасности это нецелесообразно. Поэтому используется воздух, который под давлением поступает в ферментер непосредственно с территории предприятия.

Какое же количество воздуха нужно для обеспечения одной ферментации в промышленном масштабе? Приведем такой пример: в ферментер объемом 50 м3 ежечасно подается порядка 3 000 м3 стерильного воздуха, а время ферментации измеряется сутками.

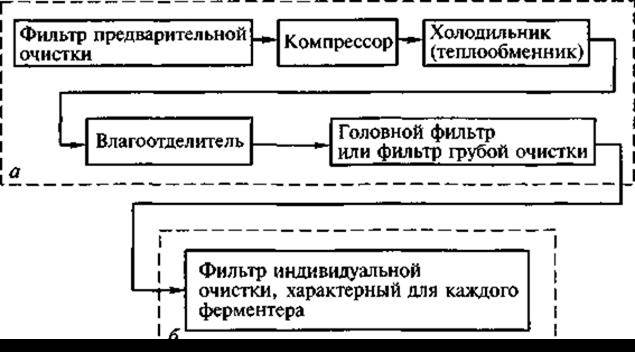

Для очистки и стерилизации воздуха его многократно фильтруют (рис. 11).

На первом этапе получения пригодного для пропускания через ферментер («технологического») воздуха его очищают от пыли в фильтре предварительной очистки, а затем подают последовательно в компрессор с системой холодильников, фильтр грубой очистки, систему стерилизации (головной фильтр, фильтры тонкой очистки). Таким образом, воздух подвергается не менее чем трехкратной фильтрации и, как минимум, дважды пропускается через стерилизующие фильтры. При этом, если головной фильтр является общим для всех аппаратов в цехе или вне цеха ферментации, то каждый из фильтров тонкой очистки относится к конкретному аппарату.

Рис. 11. Схема очистки технологического воздуха (стрелками показано направление потока воздуха): а — за пределами цеха ферментации; б — в цехе ферментации

На стадии грубой очистки (головной фильтр) используются волокнистые фильтрующие материалы с волокнами диаметром от 15 до 50 мкм из стекла и базальта и грубозернистые пористые перегородки. Эффективность очистки на этой стадии достигает 98 %.

На стадии тонкой очистки (индивидуальные фильтры) применяются тонковолокнистые материалы (картон и бумага) с волокнами диаметром 0,5 мкм; зернистые жесткие фильтрующие перегородки — керамические и металлокерамические, из разных полимеров. Используются также мембранные фильтры.

При выборе фильтрующих материалов учитывают размер бактериальной клетки (например, для кокковых форм диаметр волокна 1 мкм, а для такой широко распространенной бактерии, как кишечная палочка, — 2 мкм). Естественно, возникает вопрос о защите находящихся в ферментере биообъектов — бактерий, актиномицетов, грибов от фагов. Это трудная задача, которая решается прежде всего получением фагоустойчивых штаммов биообъекта.

Постоянное использование фильтров, стерилизующих технологический воздух, требует также периодической стерилизации самих фильтров, так как задержанные фильтром микроорганизмы при благоприятных условиях размножаться. Слои фильтрующего материала будут при этом прорастать, микроорганизм появляется на «чистой стороне» фильтра и затем с потоком воздуха, проходящего через фильтр, распространяется по воздуховодам и внутренней поверхности ферментера.

Стерилизация фильтров может быть проведена обработкой антисептиками, ионизирующим облучением и, наконец, горячим паром. Последний метод наиболее надежен и экономичен. При выборе режима стерилизации, с одной стороны, обязательно уничтожить все микробные клетки и все споры, а с другой стороны, желательно сохранить свойства фильтрующего материала с тем, чтобы продлить срок службы фильтров. Температура при обработке паром 120—125°С, время обработки 20—30 мин.