Биотехнология - Ю.О. Сазыкин 2006

Общая биотехнология

Основные этапы биотехнологического процесса

Общая характеристика

Процесс биотехнологического производства фармацевтических препаратов состоит из определенного количества составляющих (рис. 9) и имеет разную степень сложности. Его сложность обусловлена слагаемыми конкретного биотехнологического процесса, которые варьируют в зависимости от продуцента — биообъекта (микроорганизма, растения, млекопитающего и др.), и зависит от целевого конечного продукта. Если целевым продуктом является биомасса (например, живые клетки молочнокислых бактерий), то технологическая линия короче; если это субстрат для производства высокоочищенных инъекционных препаратов, то схема производства сложнее (технологическая линия длиннее). Если же источником целевого продукта является микроорганизм (например, при производстве антибиотиков), то для его культивирования обязательны асептические условия, соответствующее оборудование и специальная подготовка к проведению процесса.

Рис. 9. Общая схема биотехнологического производства

Свои особенности имеет биотехнологическое производство, основанное на использовании микроорганизмов-рекомбинантов, которое требует усиленного контроля за стабильностью продуцента, и, кроме того, тщательного и постоянного соблюдения мер, предотвращающих возможность попадания этого биообъекта в окружающую среду. Такие меры предусматривают использование специального оборудования и соблюдения определенных правил, относящихся непосредственно к технологическому режиму.

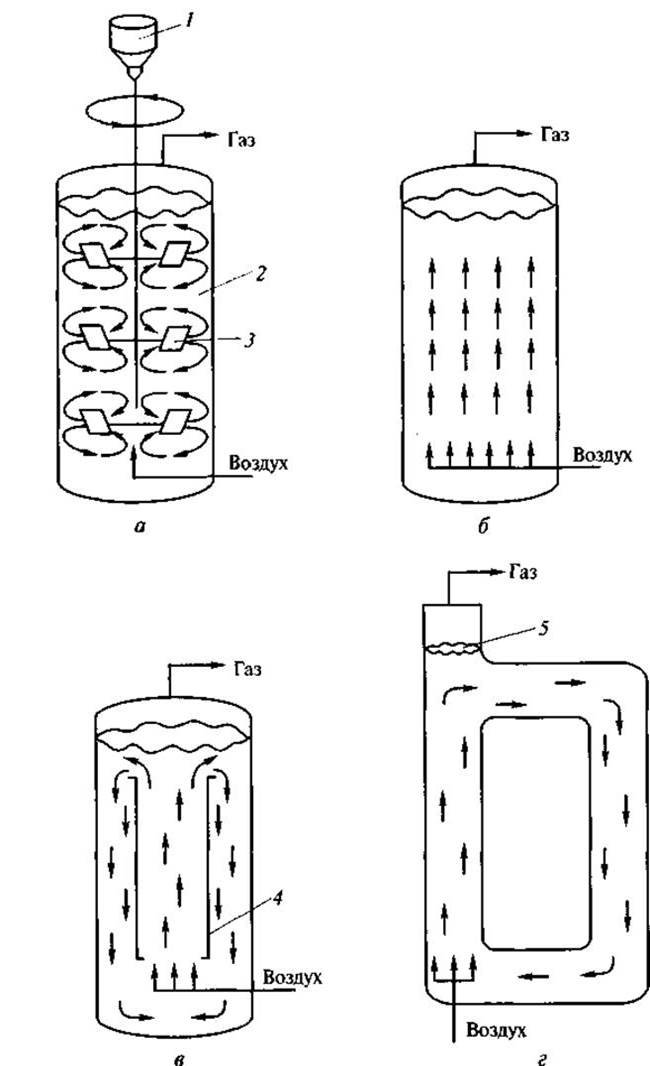

В современном биотехнологическом производстве наиболее частым биообъектом — продуцентом целевого продукта является штамм микроорганизма, выращиваемый в специальных ферментационных аппаратах (ферментерах или ферментаторах) разных типов (рис. 10). Ферментер снабжен приспособлениями (так называемой «обвязкой»), позволяющими создавать оптимальные условия для роста биообъекта и биосинтеза целевого продукта (не всегда эти условия совпадают).

Ферментационные аппараты, используемые фармацевтической промышленностью, в основном изготавливаются из коррозионно-стойкой стали. Их объем варьирует от десяти до ста кубических метров. Обычно ферментер, установленный в цехе ферментации, выглядит как вертикально расположенный цилиндр с полукруглым дном, в котором имеется приспособление для слива культуральной жидкости. В верхней части ферментера имеется полукруглая крышка с рядом входных устройств (вводов): для питательной среды, посевного материала, пропускаемого через специальное устройство воздуха (аэрация) и выходного устройства для вывода воздуха, прошедшего через толщу питательной среды. В центре ферментера по его вертикальной оси находится мешалка (одноярусная, многоярусная), обеспечивающая массообмен. Во внутреннем пространстве ферментера находятся «отбойники», предотвращающие возникновение «застойных» (мертвых) зон при работе мешалки. Этим обеспечивается равномерность концентрации растворимых веществ и коллоидных частиц в среде.

Постоянство оптимальной для процесса температуры в ферментере обычно поддерживается его наружной «рубашкой», через которую пропускается вода с заданной температурой. Важнейшим условием успешного осуществления ферментации является соблюдение стерильности процесса. В реальных условиях добиться стерильности непросто. Этому мешают большой объем ферментера и сложность состава среды, а также большой объем пропускаемого через него воздуха и сложность конструкции ферментера. Попадание в культуральную среду и размножение в ней разных микроорганизмов во время ферментации приводят к изменению ее состава, pH и реологических свойств, что, в конечном счете, ведет к снижению выхода целевого продукта. Также в нем могут присутствовать в виде примесей (или микропримесей) новые соединения, образовавшиеся в результате жизнедеятельности посторонней микрофлоры.

Рис. 10, Типы ферментеров (реакторов):

а — реактор с механическим перемешиванием; б — барботажная колонна; в — эрлифтный реактор с внутренней рециркуляцией; г — эрлифтный реактор с внешней системой рециркуляции;1 — гиотор; 2 — культуральная среда; 3 — лопасти; 4 — центральная труба; 5 — газожидкостной сепаратор; стрелками показано направление потока культуральной жидкости

Нестерильные ферментации недопустимы. Ввиду этого перед проведением каждого ферментационного цикла проводится стерилизация:

✵ всех внутренних поверхностей ферментера и входящих в него трубопроводов;

✵ пропускаемого через ферментер воздуха (так называемого «технологического воздуха», подаваемого в ферментер под давлением);

✵ питательных сред.

Как правило, ферментер заполняется питательной средой только на две трети своей емкости. Вносимый в ферментер посевной материал должен быть представлен чистой культурой биообъекта (не зараженной другими микроорганизмами).

Следует иметь в виду, что при нарушении стерильности в одном месте контаминируется вся система, и содержимое ферментера, по жаргонному выражению производственников, «сливается в трап», т.е. выбрасывается. Сложность ситуации заключается и в том, что для обнаружения заражения воды, воздуха и компонентов питательных сред микробиологическим путем необходимо от 24 ч до нескольких суток, чтобы содержание (число) посторонних клеток в 1 мл увеличилось до тысячи — видимого в микробиологическом мазке их количества.