БІОТЕХНОЛОГІЯ - В. Г. Герасименко - 2006

Частина ІІ. Спеціальні біотехнології

Розділ 22. БІОТЕХНОЛОГІЇ УТИЛІЗАЦІЇ І БІОКОНВЕРСІЇ ВІДХОДІВ АГРОПРОМИСЛОВОГО КОМПЛЕКСУ

22.3.НЕТРАДИЦІЙНІ МЕТОДИ. БІОТЕХНОЛОГІЯ ОДЕРЖАННЯ БІОГАЗУ ШЛЯХОМ АНАЕРОБНОГО ЗБРОДЖУВАННЯ ВІДХОДІВ

22.3.3. Техніко-технологічні аспекти виробництва біогазу

22.3.3.4. Техніко-технологічні рівні БГУ

Існуючі БГУ відрізняються між собою за складом споруд, обладнання, конструкційними особливостями, принципом дії, параметрами процесу біометаногенезу, продуктивністю тощо. Враховуючи це, можна виділити чотири рівні БГУ.

БГУ першого рівня. Це найбільш простий технічний рівень. Такі БГУ використовуються в країнах з тропічним кліматом. В них метантенк і газгольдер суміщені і, як правило, заглиблені в грунт. Зброджувана біомаса не підігрівається і не перемішується. Відсутні також регулювання і контроль процесу анаеробного бродіння. Процес одержання біогазу триває 40 діб і більше. До цього технічного рівня належить установка «Габор», яка експлуатується в Китаї та Індії. Продуктивність установки - 1,7 м3 біогазу на добу та 0,2-0,5 м3на 1 м3 об’єму бродильної камери.

На Кубі розроблена й експлуатується БГУ у вигляді анаеробної лагуни, яка герметично закривається поліетиленовою плівкою, з клапанами для виведення біогазу. Після завершення процесу біометаногенезу в лагуні зі шламом можна вирощувати мікроводорості.

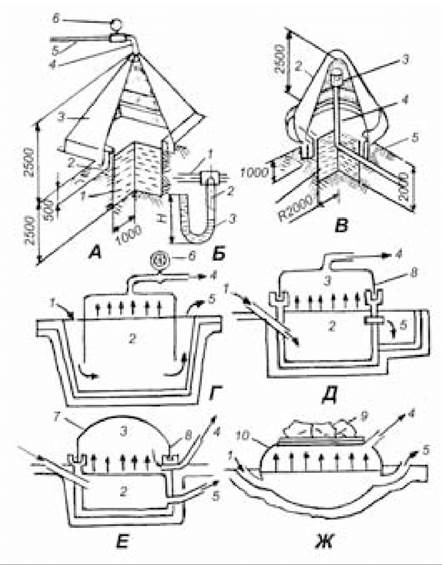

В Західній Європі, наприклад, у Румунії та Італії, вже понад 20 років масово використовуються прості малогабаритні БГУ для індивідуальних господарств з об’ємом реактора 6-12 м3. Конструкційно-технологічні схеми таких біогазових установок наведені на рис. 22.3. Стрілками позначені технологічні переміщення вихідної органічної маси, газу, мулу. Установки - це така собі яма, облицьована цеглою або залізобетонними плитами, які штукатурять цементним розчином і для герметичності покривають смолою (рис. 22.3, а) або покрівельним залізом, листи якого щільно зварюють (рис. 22.3, в). Зверху ями розміщують купол, виготовлений із пофарбованого покрівельного заліза (жорсткий) або з поліетиленової плівки, у горішній частині якого встановлюють патрубок для відведення біогазу. Довкола ями-ферментера влаштовують гідростулку - бетонну канавку глибиною до 1 м, заповнену водою, в яку занурюють нижній бортик купола на 0,5 м.

Газ, який збирається під куполом або плівкою, надходить по газопроводу до місця його використання. Щоб запобігати вибуху газу на випускному патрубку рекомендується встановити відрегульований на певний тиск клапан. Однак небезпека вибуху малоймовірна через те, що при значному підвищенні тиску газу під куполом той буде підійматись у гідростулці до критичної висоти і перекинеться, випустивши при цьому газ. Виробництво біогазу може знижуватися через те, що на поверхні органічної сировини у ферментері при її зброджуванні утворюється кірка. Для того щоб вона не перешкоджала виходу біогазу, її руйнують шляхом перемішування біомаси у ферментері. З цією метою знизу до купола можна приєднати металеву вилку. Купол піднімається у гідростулці на певну висоту при накопиченні біогазу й опускається по мірі його використання. Через систематичний рух купола зверху-вниз з’єднані з куполом вилки руйнуватимуть кірку.

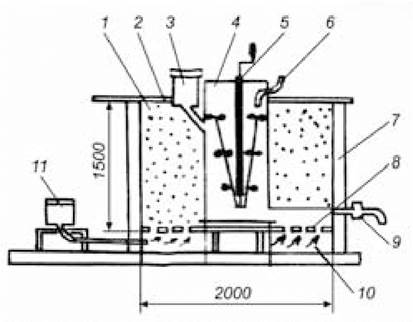

Розроблена БГУ з підігрівом зброджуваної біомаси теплом, яке виділяється при розкладанні гною в аеробному ферментері (рис. 22.4). До неї входять: металевий ферментер циліндричної форми із заливною горловиною, зливним краном, механічним змішувачем і патрубком для виведення біогазу. Ззовні реактора розміщується прямокутний ферментер, виготовлений з дерев’яних розкладних конструкцій для полегшення вивантаження відпрацьованого гною. Підлога ферментера решітчаста, через неї по технологічному каналу продувається повітря і гній активно аерується. Зверху ферментер закривають дерев’яними щитами. Щоб зменшити втрати тепла, стінки і днище виготовляють з теплоізоляційним прошарком.

Рис. 22.3. Схеми простіших біогазових установок:

А —з пірамідальним куполом: 1 — яма для гною; 2 — канавка-гідростулка; 3 — купол для збору газу; 4, 5 — патрубок для відведення газу; 6 — манометр. Б — пристрій для відведення конденсату: 1 — трубопровід для відведення газу; 2 — U-подібна труба для конденсату; 3 — конденсат. В — з конічним куполом: 1 — яма для гною; 2 — купол; 3 — розширена частина патрубка; 4 — труба для відведення газу; 5 — канавка-гідростулка. Г-Ж — схеми варіантів простіших установок: 1 — подача органічних відходів; 2 — ємність для органічних відходів; 3 — місце накопичення газу під куполом; 4 — патрубок для відведення газу; 5 — відведення мулу; 6 — манометр; 7 — купол із поліетиленової плівки; 8 — водяна стулка; 9 — вантаж; 10 — цільноскроєний поліетиленовий мішок

Рис. 22.4. Схема біогазової установки з підігрівом:

1 — ферментер; 2 — дерев'яний щит; 3 — заливна горловина; 4 — метантенк; 5 — мішалка; 6 — патрубок для відбору біогазу;

7 — теплоізоляційний прошарок; 8 — решітка; 9 — зливний кран для переробленої біомаси; 10 — канал для подачі повітря; 11 — повітродувка

Працює установка таким чином: в метантенк через горловину заливають попередньо підготовлений рідкий гній вологістю 88-92 %. Аеробний ферментер через верх заповнюють підстилковим гноєм або сумішшю гною з пухким сухим органічним наповнювачем (солома, тирса) вологістю 65-69 %. При подачі повітря через технологічний канал у ферментері починає розкладатись органічна маса і виділяється тепло, яким підігрівається біомаса у реакторі. Одержаний біогаз накопичується у верхній частині метантенка і через патрубок його використовують для побутових потреб. Така установка окупить себе уже через рік тільки за рахунок утилізації відходів в особистому господарстві.

Для підігріву ферментера використовується також ефект теплиці. Над ємністю (реактором) споруджується металевий каркас, який накривають поліетиленовою плівкою. За несприятливих погодних умов вона зберігає тепло і дозволяє помітно прискорити процес розкладання сировини. Для забезпечення оптимальних умов процесу біометаногенезу гній можна змішувати з гарячою водою (якщо дозволяє вологість).

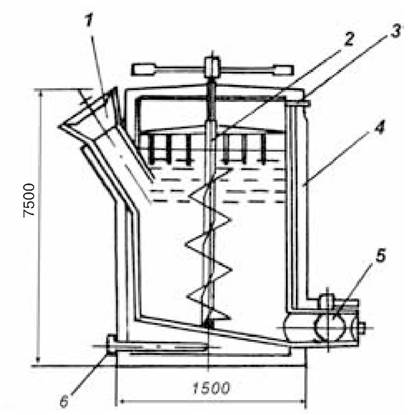

В колишньому Радянському Союзі була розроблена індивідуальна біогазова установка (ІБГУ-1) для селянської сім’ї, яка має від 2 до 6 корів або 20-60 свиней, або 100-300 голів птиці (рис. 22.5). Установка щодобово може переробляти від 100 до 300 кг гною і виробляти 3-12 м3 біогазу. Для приготування їжі на сім’ю з 3-4 чоловік необхідно спалити 3-4 м3біогазу на добу, а для опалення будинку площею 50-60 м2 - 10-11 м3 біогазу. Установка може працювати в будь-якій кліматичній зоні. Серійне виробництво ІБГУ-1 було налагоджено на заводах у містах Тулі та Орлі.

Рис. 22.5. Схема індивідуальної біогазової установки ІБГУ-1:

1 — заливна горловина; 2 — мішалка; 3 — патрубок для відбору газу;

4 — теплоізоляційний прошарок; 5 — патрубок з краном для вивантаження переробленої маси; 6 — термометр

Наведені конструкційно-технологічні схеми найпростіших біогазових установок можуть використовуватися в Україні цілорічно у південних регіонах та посезонно в інших областях.

БГУ другого рівня — є більш продуктивними та економічно вигідними. В них передбачено підігрівання і перемішування зброджуваної біомаси, а за необхідності - й подрібнення. Установкою такого типу є модель «Дормштадт». У ній з 1 м3 об’єму метантенка одержують біогазу вчетверо більше, ніж у БГУ «Габор», тобто 1,2-2 м3. Однак установка має конструкційні недоліки: недостатня тепло- і гідроізоляція, викликана заглибленням реактора в грунт, можливість утворенння застійних зон при перемішуванні біомаси і додаткові енергетичні витрати на руйнування плаваючої кірки, яка утворюється на всій поверхні бродильної камери при виділенні біогазу.

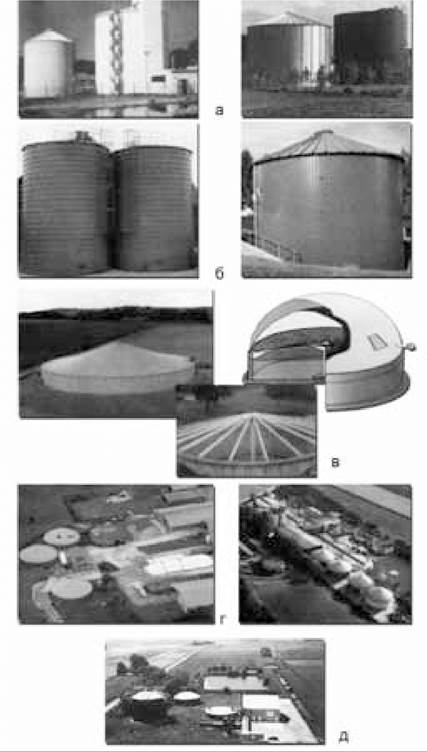

БГУ третього рівня. Це установки, виготовлені в Німеччині: Ліпп, Райки, Біма, МББ; вітчизняні - Кобос-1, Біогаз-301, УкрНДІагропроект; Енбом - Фінляндія та ін. (рис. 22.6). У них передбачені конструкційні зміни - двокамерний реактор, а в деяких - двокамерний газгольдер. Це дало можливість проводити двоступінчасте метанове бродіння біомаси: перший ступінь - перший та другий етапи біометаногенезу, тобто зброджування органічних речовин до ацетату в першій камері, та другий ступінь - власне метанове бродіння у другій камері.

Крім цього, конструкцією німецьких БГУ (Ліпп, Райки, МББ, Біма) передбачені також різні температурні режими в різних камерах. У першій камері, куди надходить підготовлена до зброджування підігріта біомаса і де проходить процес утворення органічних кислот, підтримується температура 35 оС. У другій камері, яка розміщена в центрі метантенка, проходить термофільний процес. Такі конструктивні вдосконалення дозволили збільшити продуктивність біогазових установок і одержати 7 м3 біогазу з розрахунку на 1 м3корисного об’му реактора.

Вітчизняна БГУ «Кобос-1» - це комплект обладнання для анаеробного зброджування гною з одержанням товарного біогазу і високопоживних органічних добрив. Він складається з реактора, підігрівача-витримувача, газгольдера, помп, компресора і водогрійного котла (рис. 22.7).

Рис. 22.6. Деякі різновидності біогазових установок, які нині експлуатуються у Німеччині:

а — Біма; б — Ліпп; в — еластичні реактори; г — загальний вигляд біогазового виробництва; д — Дормштадт

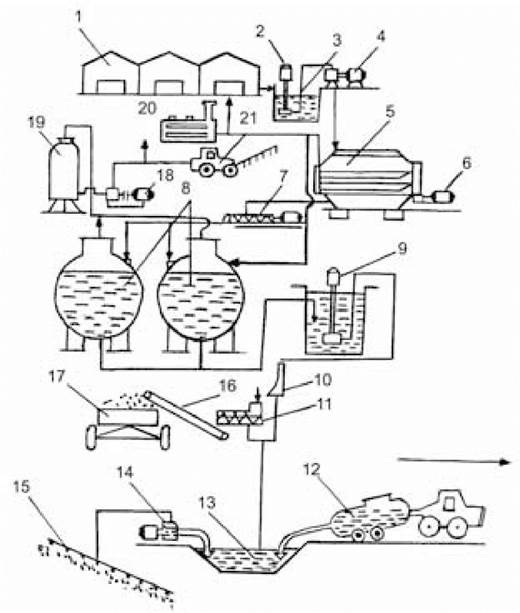

Рис. 22.7. Технологічна схема комплекса обладнання «Кобос-1»

(за Погорілим Л.В., Луценко М.М, 1992):

1 — ферма; 2 — помпа для рідкого гною; 3 — колектор; 4 — подрібнювач; 5 — підігрівач-витримувач; 6, 9 — гнойові помпи; 7 — гвинтова помпа; 8 — реактори; 10 — дугове сито; 11 — прес-фільтр; 12 — цистерна-розкидувач; 13 — гноєсховище; 14 — помпа; 15 — зрошувальна система; 16 — транспортер; 17 — візок; 18 — компресор; 19 — газгольдер;

20 — котел; 21 — трактор, який працює на біогазі

Кобос-1 розрахований для використання на фермах і комплексах великої рогатої худоби на 400 голів або 4000 голів свиней і має два реактори ємністю по 125 м3 кожен. Для комплексів на 600 і 800 голів кількість реакторів збільшується. Конструкцією БГУ передбачено двоступінчасте метанове бродіння.

Гній з ферми надходить на подрібнювач, де руйнуються довговолокнисті домішки (солома, гичка), а потім припою подається в першу камеру - підігрівач-витримувач ємністю 25 м3. Це циліндричний резервуар з теплообмінником, який є замкнутою системою за принципом «труба в трубі», де гній підігрівається до температури 40 оС. У цій камері проходить гідроліз високомолекулярних сполук до низькомолекулярних і утворення органічних кислот, діоксиду вуглецю, аміаку та ін. З підігрівача-витримувача помпою-дозатором гній періодично (4 рази на добу) подається в реактор, де проходить остаточне перетворення органічних речовин на біогаз.

Підтримування необхідної мезофільної температури (+40 оС) на постійному рівні, компенсація теплових витрат в реакторах і камері забезпечується за допомогою теплообмінних пристроїв, через які подається гаряча вода (70 оС), яку одержують при спалюванні біогазу.

За основними якісними і кількісними показниками «Кобос-1» не поступається зарубіжним аналогам, а за такими, як продуктивність за зброджуваною масою, виходом біогазу та тривалістю зброджування (5 діб) навіть має переваги.

Установка «Біогаз-301» (Сумське машинобудівне НВО) призначена для утилізації й знезараження відходів ферм з поголів’ям 3000 свиней. Вона є складовою частиною ферми. Технологічний процес здійснюється в конкретних анаеробних умовах у двостадійному режимі при температурі 40 оС і циклом зброджування 8 діб.

БГУ четвертого рівня. В них передбачено автоматичне регулювання процесу анаеробного зброджування за програмою ЕОМ.